如何防止余氯对反渗透膜的破坏

提到反渗透膜氧化的原因你会想到什么?

相信绝大多数人脑海里第一个蹦出来的就是余氯,每一个反渗透运维的人也往往谈“氯”色变。反渗透作为水处理深度除盐必不可少的一类膜技术从上世纪50年代发展至今已有将近70年的历史,FilmTec公司作为聚酰胺复合膜的发明者和复合膜合成技术及生产技术发展的领导者,从1977年成立到现在已有超过40年的历史。那么为什么如此成熟的商业化产品和技术沉淀依然无法有效提升反渗透膜的抗氧化性能,特别是余氯的耐受性呢?

今天小编就跟大家聊一下为什么反渗透膜这么怕余氯,余氯到底是怎么破坏膜片的,除了余氯还有哪些物质会造成膜的氧化,以及如何在平时的运行过程中防止反渗透膜发生氧化。

为什么反渗透怕余氯 ,它是如何破坏膜片的?

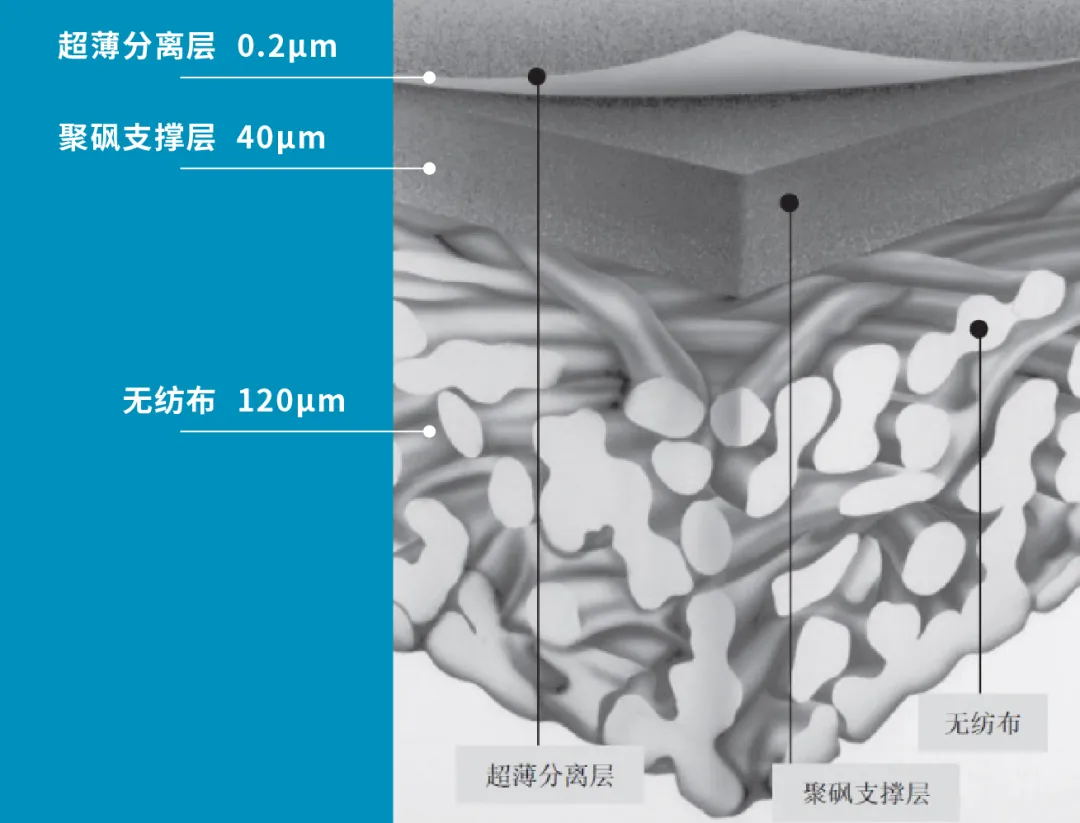

都说反渗透很娇贵,在原水进入反渗透之前会有很多种预处理来保证进水要求。为什么这么说呢?下图是杜邦FilmTec™膜片的复合结构,最底下一层是约120 μm厚的聚酯材料增强无纺布,中间一层是约40μm厚的聚砜材料多孔中间支撑层,同时保证反渗透足够好的透水性能。最上面一层也是最薄的一层,仅有约0.2μm的聚酰胺材料超薄分离层,正是最薄的这一层提供了最为关键的脱盐和分离性能。

所以关于反渗透娇贵的说法,最简单的解释就是反渗透真正发挥决定性作用的聚酰胺超薄分离层太娇贵了。

可能很多人说我想听更深入的解释,那么就让我们从高分子化学过程聊起:通过界面聚合技术使得间苯二胺(MPD)和均苯三甲酰氯(TMC)反应形成的全芳香高交联度聚酰胺如下面的公式所示。

上述这种高度交联和全芳香结构,决定了其高度化学物理稳定性和耐久性,能够承受强烈的化学清洗;高密度的亲水性酰胺基团则使其具有高产水量和高脱盐率的综合性能。

早期的醋酸纤维素材料的膜产品虽然可以耐受超过1ppm的进水余氯条件,但是由于pH耐受范围太窄(运行4-8,清洗3-9),远低于FilmTec™聚酰胺反渗透膜的PH耐受范围(运行2-11,清洗1-13)。另外在脱盐率和水通量方面的表现也不如聚酰胺材质的反渗透膜。所以从FilmTec™公司在世界上率先发明聚酰胺类复合膜开始,复合膜就取代醋酸纤维素类分离膜成为了全世界反渗透和纳滤膜产业的支柱。

上述化学过程的解释可能太抽象,那让我们通过另一种方式来展示经过余氯暴露后的反渗透膜表面会发生怎样的变化?下面a、b 两张显微镜照片是S. Surawanvijit等人对比了聚酰胺复合膜片经过200 mg/L NaOCl 的暴露处理前后的膜表面变化情况[2]。

通过这两张照片相信大家就能理解为什么受到余氯氧化的反渗透膜系统会出现脱盐率的急剧下降。另外由于致密的脱盐层降解破坏后,水通量也会随之有较大增长或者进水压力会降低。这都是反渗透膜被氧化后,现场运行人员可以直观看到的现象。

虽然在绝大多数文献研究报道中,为了在短期内看到实验结果,所使用的余氯暴露浓度要远高于工业实际应用中的浓度,从而加速了聚酰胺膜的氧化。但是研究也证实反渗透膜脱盐层受到余氯攻击发生降解的速度非常快,绝大多数氯化降解实验条件下1天内就会完成此后出现缓慢的降解[3,4],这也跟实际应用过程中所发现的反渗透膜系统受到氧化后会在短期内出现快速的脱盐率下降的情况相吻合。

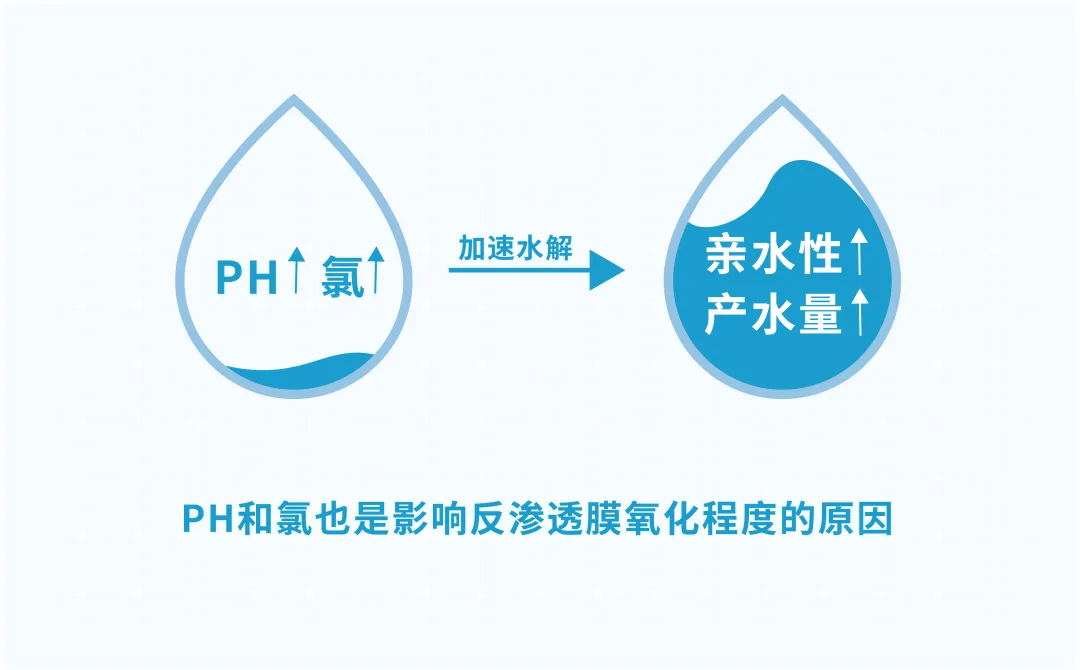

影响反渗透膜氧化程度的原因除了余氯的浓度外,pH也有很大的影响,在高pH高氯浓度的条件下,膜会加速水解,使得交联度大幅降低,亲水性增加,产水量增加[5]。同时,也有研究表明,膜片的氯化和破坏在加压条件下会加速[6]发生。

因此大多数商业化的反渗透膜允许0.1 ppm的进水余氯浓度,但在质保条款中都是明确规定进水中不得含有任何氧化剂,包括但不限于氯、臭氧、高锰酸盐等。就是因为在实际操作运行过程中存在高压、pH变化、高温和其他氧化源的影响,即便是低浓度的余氯也有可能短期内造成反渗透膜快速氧化。

好了,相信经过上述简单的解释和深度的分子层面的解释,大家应该会对为什么反渗透膜比较娇贵,比较怕余氯以及余氯氧化反渗透后会出现什么情况有了很好的理解。

如何通过反渗透膜的检测有效鉴定膜发生了余氯氧化?

我们在上一章节中提到余氯攻击反渗透膜会有两个过程,一个是N-氯化的过程,然后才是水解的过程。很多人可能不了解,在N-氯化过程中,如果控制得当,短期内可以提高反渗透膜的脱盐率和产水性能。所以有些膜制造商利用这一点,在生产过程中对膜片进行氯化处理以使得反渗透膜元件表现出非常出色的初始性能,但随着时间的推移,膜性能会出现很快的衰减,更容易借故障表面发生了氧化而拒绝客户的质量诉求。杜邦FilmTec™膜元件未经任何氯和其他氧化剂处理,因此寿命更长。

未经污染或氧化的新膜片应该仅由C、O、N和H组成,没有其他元素。而经过氯化或受到余氯氧化的膜片,原来水中的部分游离氯会通过跟苯环结合成为高分子链的一部分。鉴于此,对于使用过的膜片,可以通过分析膜材料中增加的元素种类和含量来确定膜片是否被氧化和污染。通过ESCA测试就可以来判断膜片是否被氯氧化。

原子光谱化学分析(ESCA)实测结果表明FilmTec™膜完全没有采用氯化处理(见下表)。

除了余氯之外还有哪些物质可能会造成膜的氧化?

讲到这里有人就会问了,是不是只有余氯会对反渗透膜造成氧化呢?答案是否定的。除了余氯之外,下表中所列出的常见的消毒剂的半反应和氧化电位可以给大家作为一个大体的参考。显然从表中的数据可以看出,臭氧的氧化性是最强的。对于余氯来讲,由于在不同的PH条件下,余氯的存在形式是不一样的,以HOCl存在形式的氧化性要高于次氯酸根; 二氧化氯本质上要比次氯酸、次溴酸和臭氧的氧化性低。氯氨也具有一定的氧化性。需要指出的是氯氨的杀菌作用远低于氯和臭氧。聚酰胺反渗透膜对氯氨的耐受性也要更高。

除了上述常见的消毒剂,重金属(Cu、Co、Mn和Fe等)也会在膜氧化过程中起到不可忽视的危害。因为在水中溶氧、金属离子、亚硫酸氢钠、氯离子等共存环境下,上述物质之间可能会发生氧化还原反应,即使没有余氯也有可能破坏聚酰胺膜材料。另一种可能就是重金属会起到催化剂的作用,加速膜的氧化。某些重金属如铬,会作为氯氧化膜的催化剂,对反渗透造成不可逆的损害。由于六价铬(+6)不如三价铬(+3)稳定,特别是在水溶液中不太稳定,其对反渗透膜元件的氧化将更明显。为了减少这种可能性,在水接触膜元件之前应通过预处理尽量减少铬浓度,或至少将六价铬(+6)还原成三价铬(+3)。

如何有效预防反渗透膜氧化的发生?

目前常用的活性炭和化学还原剂都可以将残余的游离氯还原成无害的氯化物。

偏亚硫酸氢钠(SMBS)通常用于去除游离氯。市场是还有其他的化学还原剂(如二氧化硫),但他们相对于亚硫酸氢钠而言经济性较差。

![]() 然而,在水溶液中,当暴露于空气中后,SBS可以被迅速氧化。虽然脱氯反应是快速的,但依然需要良好的混合效果以确保脱氯完全。建议使用静态混合器。加药点建议放在保安过滤器后面,通过余氯保护保安过滤器。在这种情况下,SMBS溶液通过一个单独的过滤器后进入RO系统。脱氯以后的水不能停留在水箱中储存。当RO/NF 膜被重金属污染,如Co和Cu在过量氧气存在的情况下,剩余的SBS(高达30ppm)会部分转换为氧化剂。当重金属污染可能性非常大的情况下,SBS加入量需要进行优化,并需要通过监控浓水的氧化还原电位(ORP)来监测浓水的氧化性。余氯也应使用氧化还原电位(ORP)表在混合水出口进行监测。建议参考175-200 mV这个典型范围,或者遵循ORP厂家的建议进行设置,并定期对ORP表进行清洗和校对。当检测到余氯存在时下应通过反馈信号关闭高压泵。

然而,在水溶液中,当暴露于空气中后,SBS可以被迅速氧化。虽然脱氯反应是快速的,但依然需要良好的混合效果以确保脱氯完全。建议使用静态混合器。加药点建议放在保安过滤器后面,通过余氯保护保安过滤器。在这种情况下,SMBS溶液通过一个单独的过滤器后进入RO系统。脱氯以后的水不能停留在水箱中储存。当RO/NF 膜被重金属污染,如Co和Cu在过量氧气存在的情况下,剩余的SBS(高达30ppm)会部分转换为氧化剂。当重金属污染可能性非常大的情况下,SBS加入量需要进行优化,并需要通过监控浓水的氧化还原电位(ORP)来监测浓水的氧化性。余氯也应使用氧化还原电位(ORP)表在混合水出口进行监测。建议参考175-200 mV这个典型范围,或者遵循ORP厂家的建议进行设置,并定期对ORP表进行清洗和校对。当检测到余氯存在时下应通过反馈信号关闭高压泵。

总结

反渗透膜氧化不同于膜污染或结垢,后者可以通过化学清洗的方式一定程度上恢复膜元件的性能,而氧化一旦发生,就是不可逆的损坏,给广大水处理用户带来较大的经济影响。氧化虽然可怕,但只要通过合理、有效的手段在预处理阶段彻底去除余氯或其他的氧化源,并通过仪表仪器的监测,是完全可以防止反渗透膜氧化的发生。

杜邦FilmTec™反渗透膜元件在大量的项目实践中有超过5年、10年甚至15年以上的稳定运行经验[8],这除了得益于FilmTec™膜元件自身具有耐清洗,寿命长的特点外,也离不开这些项目中所体现出的良好的运维管理。

本文来源于杜邦水处理, 整理。